Un hito histórico que supone la unión de los 16 kilómetros de trazado y más de 60 kilómetros de carriles de vía que nos acercan al final de la obra civil.

La semana pasada realizamos la última soldadura de vía del metro de Granada en la Avenida de Andaluces, junto a la estación de ferrocarril. Esta pequeña actuación está cargada de simbolismo, ya que tan sólo unos centímetros de acero suponen un gran avance, dar continuidad a los 16 kilómetros del trazado entre Albolote y Armilla (pasando por Maracena y Granada). Además este hito constituye el último eslabón pendiente en esta gran obra de infraestructura, aproximándonos al final de la obra civil prevista para los últimos días de julio.

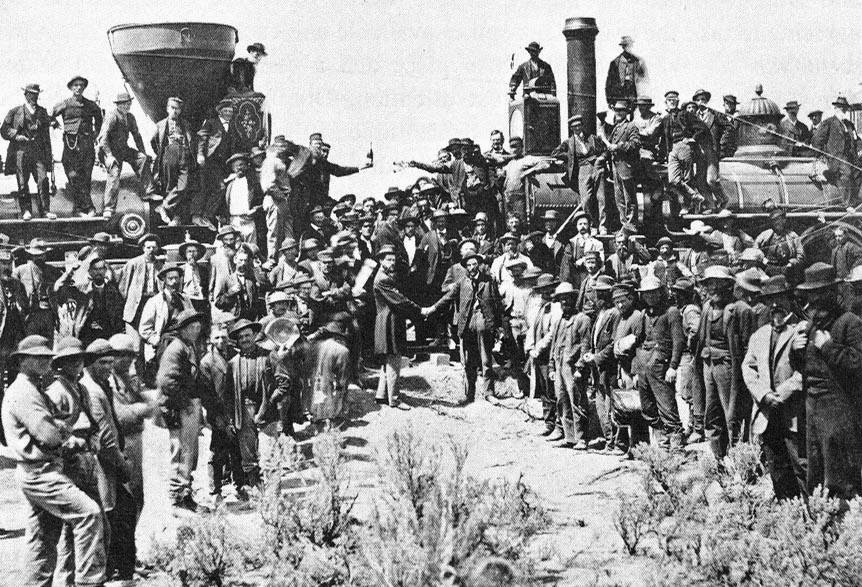

Wikipedia.- Ceremonia del «Golden Spike» (Clavo de Oro) en Promontory (Utah) 1869.

En el mundo ferroviario este tipo de actos suelen llamar mucho la atención y tienen bastante repercusión tanto mediática como en la población, ya que suponen la culminación de la obra civil y la proximidad de la puesta en marcha del servicio, que es lo que todos deseamos cuando se inicia una infraestructura de esta magnitud. El acto más destacado y origen de este tipo de eventos fue la ceremonia del Golden Spike, el clavo de oro en Promontory (Utah), el 10 de mayo de 1869, símbolo de la finalización de las obras de construcción de la primera vía férrea transcontinental de los Estados Unidos. Hoy en día, casi ciento cincuenta años después, la puesta en marcha de un transporte ferroviario no ha dejado de despertar interés y se siguen realizando ceremonias cargadas de simbología. La última que hemos podido presenciar ha sido la inauguración del túnel de San Gotardo, en Suiza, el túnel ferroviario más largo del mundo, que ha tenido una inauguración previa con dos circulaciones (una institucional y otra ciudadana) aunque su uso por el servicio de transporte suizo (SBB) no se establece hasta diciembre (cuando regulan cada año frecuencias y horarios de todos los trenes suizos), nos puede chocar que teniendo la infraestructura finalizada e inaugurada no se preste el servicio, pero son tantos los trenes que verían afectada su frecuencia de paso que prefieren realizarlo a finales de año cuando todos saben que salen los nuevos horarios.

La soldadura aluminotérmica

Pero volvamos a Metro de Granada, tras la celebración de nuestro acto de última soldadura el pasado viernes 8 de julio, en este post os quería hablar del proceso por el que se desarrolla esta unión, la llamada soldadura aluminotérmica, a veces también llamado “Goldschmidt reaction” or “Goldschmidt process“. Reconozco que he tenido que recurrir a consultar bastantes fuentes técnicas para, primero enterarme bien del proceso y luego tratar de explicarlo, ya que soy amante del ferrocarril pero profana en la materia. Me ha encantado ver el detalle de cada paso y espero que a vosotros también os entusiasme. Al final del post podéis encontrar algunas de las fuentes consultadas y un vídeo muy didáctico que me ha resultado de gran ayuda.

El método fue creado a principios de 1900 por el químico alemán Hans Goldschmidt y se basa en una reacción química fuertemente exotérmica (que desprende gran cantidad de energía a modo de calor) y consta de varias fases, aquí os muestro los pasos que hemos realizado en el Metro de Granada:

Nivelación de los carriles y fijación para poder colocar el molde sin que se produzcan fugas.

- Antes de empezar es necesaria la preparación de los carriles a unir, lo más destacado de esta fase radica en ajustar y alinear ambos carriles. Una vez realizado ese ajuste, para que la soldadura quede lo mejor posible, lo más habitual es inmovilizar ambos extremos, para ello se usan gatos o agarraderas que bloquean la estructura y hacen que los carriles queden exactamente a la misma altura (en el vídeo final podréis ver lo importante que puede llegar a ser esta fase).

Fijación del molde de material refractario en cuyo interior se realiza la soldadura.

Muestra del proceso de colocación de los dos frontales del molde.

- Para facilitar que el calado del acero se realice correctamente en la zona a unir es necesario crear un molde refractario (que permita soportar temperaturas que oscilarán entre los 2.000 º C a los 3.100 º C.) bien con piezas de ladrillo bien con otros materiales como cera cubierta de arena refractaria. La función de este molde es crear un hueco donde entran los extremos de los dos rieles a unir. Las juntas del molde se sellan de nuevo con cera, arena o arcilla refractaria para evitar posibles fugas.

Continuamos con la preparación del crisol, un recipiente resistente al fuego normalmente de grafito y utilizado para fundir sustancias, en nuestro caso se trata de una estructura parecida a un cilindro acabado en forma de embudo donde se vierten los elementos químicos (una mezcla entre el polvo de aluminio y algún óxido metálico con un reactivo inflamable) y que una vez calentado (nosotros mediante el uso de una bengala, pero otras veces se realiza con soplete o directamente con una llama o cerilla especialmente resistente) se convierte en acero y comenzará a verterse sobre las vías. La escoria de este proceso pasa a un recipiente adyacente y se puede reutilizar como balasto para el ferrocarril.

Continuamos con la preparación del crisol, un recipiente resistente al fuego normalmente de grafito y utilizado para fundir sustancias, en nuestro caso se trata de una estructura parecida a un cilindro acabado en forma de embudo donde se vierten los elementos químicos (una mezcla entre el polvo de aluminio y algún óxido metálico con un reactivo inflamable) y que una vez calentado (nosotros mediante el uso de una bengala, pero otras veces se realiza con soplete o directamente con una llama o cerilla especialmente resistente) se convierte en acero y comenzará a verterse sobre las vías. La escoria de este proceso pasa a un recipiente adyacente y se puede reutilizar como balasto para el ferrocarril.

- Antes de que se produzca el vertido del acero hay que calentar tanto el molde, como el crisol y los carriles para evitar un choque térmico con el acero de la soldadura así como eliminar cualquier resto de humedad que supondría que la soldadura no se realice correctamente. Una vez realizado este primer calentamiento se coloca el crisol encima del molde y se introduce la bengala que hará que el reactivo se inflame y comience a caer en el hueco entre ambos rieles.

Detalle de la reacción química y cómo aún incandescente se produce la retirada del molde.

- Por último se procede al enfriamiento y perfilado, en esta fase se elimina primero el crisol, posteriormente se retira (o incluso se rompe) el molde y se cortan las posibles rebabas mediante una cizalla. Finalmente se perfila la forma de la cabeza del carril cuando esta aún está medianamente caliente, este es un proceso muy delicado ya que de él dependerá que se perciba o no la unión.

- Eliminación de rebabas

- Proceso de perfilado

- Modelado cabeza de carril

Tras las fases anteriores se da por culminada la actuación, consiguiendo una superficie lisa para que la marcha del metro sobre las uniones de los carriles sea totalmente suave, con el pulido final no llega a tener ninguna señal del proceso de unión, siendo imperceptible durante su paso.

De los vídeos consultados, me ha parecido que este de Metro de Valencia en Venezuela resume muy bien todo el proceso de forma visual. Espero que os resulte tan interesante como a mí.

Fuentes:

Definición e historia de la soldadura aluminotérmica (Wikipedia)

Definición y tratamientos de la Escoria en metalurgia (Wikipedia)

Golden Spike (Wikipedia)

Enciclopedia Británica: Hans Goldschmidt

El post de trenvista.net ¿Cómo es la soldadura aluminotérmica de carriles? muy didáctico e incluye vídeos.

El post de Estructuras de acero realizado por Marielos Gonzalez Agüero.

Artículo de ABC: Norte y sur de Europa unidos por el túnel ferroviario más largo del mundo